…della serendipità…

Durante un corso di formazione tenuto qualche tempo fa mi venne formulata una domanda un po’ particolare: “…ma il rischio di esplosione delle polveri è maggiore d’estate o d’inverno?”

Lì per lì abbozzai una risposta “a sentimento” promettendo al partecipante al corso una maggior articolazione e argomentazione in un futuro prossimo. Mi scordai dell’impegno preso, purtroppo.

Dopo qualche settimana, e arriviamo all’altro ieri, ho ricevuto la telefonata di un mio amico: abbiamo parlato di un po’ di cose. E siamo arrivati al “nodo” Covid-19. E si è riproposto il tema della sua stagionalità. Su tale argomento ho percepito il cervello andare in “blando” cortocircuito: ormai la mia elettrochimica nervosa è quella che è… Ho tuttavia deciso di approfondire la domanda ricevuta qualche settimana prima dal cortese e molto paziente partecipante al corso (che saluto), ovviamente nei limiti di un post scritto su un blog.

—

Ci siamo realmente mai chiesti se esista una “stagionalità” negli eventi incidentali connessi all’esplosione di polveri combustibili? Se, cioè, esista qualche dinamica occulta connessa ai processi di filtraggio e/o stoccaggio del particolato ATEX che faccia avvenire con più o meno frequenza eventi incidentali nella tal stagione o nella talaltra. E che, quindi, renda in qualche modo più rischioso un periodo dell’anno piuttosto che un altro?

Cerchiamo di provare a rispondere a questa domanda partendo dalla teoria, seguendo quindi una specie di logica cartesiana. La principale variabilità collegata al passaggio delle stagioni, se esiste, è presumibile sia correlata alle modifiche ambientali legate ai seguenti due parametri guida:

- temperatura;

- umidità.

Sono queste due le variabili che, probabilmente, potrebbero essere coinvolte nell’eventuale oscillazione stagionale della frequenza delle esplosioni industriali.

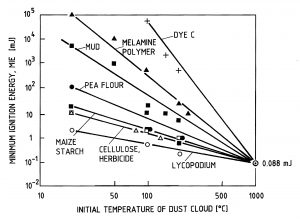

Partiamo con la temperatura. Questa certamente ha molte “ramificazioni” che possono influenzare le dinamiche esplosive la principale delle quali è collegata alla MIE, la minima energia di accensione delle polveri. Una interessante ricerca in questo ambito è stata a suo tempo condotta da Glarner e ripresa successivamente dai “giganti” dello studio sulla protezione contro le esplosioni delle polveri (Bartknecht ed Eckhoff). In essa si afferma che, a prescindere dal dato di MIE rilevato a temperatura ambiente, questo tenderà ad alta temperatura ad uniformarsi al valore di 0,088 mJ. L’intero ragionamento può essere condensato nel diagramma seguente.

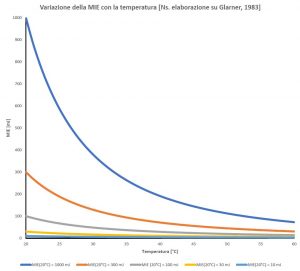

Come si osserva, la dispersione della MIE che si evidenzia nella zona sinistra della diagramma, nella parte destra “punta” e si orienta ad un unico, specifico e minimo valore. Concentriamoci per un momento sull’asse delle ordinate: è di tipo logaritmico (come del resto lo è quello delle ascisse). In altri termini la rappresentazione grafica dice che il decremento della MIE con la temperatura è molto più significativo per polveri difficili da innescare (es. polveri di melammina, polveri di grafite, ecc.) piuttosto che per particolato già facilmente accendibile a temperatura ambiente. Il diagramma che presento invece di seguito, elaborato a partire dal precedente ma con scala lineare e “rasoiato” superiormente nelle ascisse al limite ATEX (60°C), ci aiuta a dare una più comprensibile interpretazione di questo importante aspetto.

…mia nonna Pierina avrebbe detto: “Più sono alti, più cadono velocemente”…

Peraltro, poiché i contenimenti metallici esposti al sole estivo (es. elettrofiltri, silos, filtri a tessuto) possono raggiungere temperature interne molto elevate e prossime al limite convenzionalmente adottato dalle Direttive 1999/92/CE e 2014/34/UE per limitare il campo applicativo ATEX, possiamo provvisoriamente concludere che l’estate tende ad essere un fattore aggravio del rischio di esplosione: la MIE si riduce e quindi diventa più semplice accendere la nube di polvere combustibile interna al confinamento.

Attenzione tuttavia all’avverbio “provvisoriamente”.

Esiste infatti almeno un altro aspetto da considerare che, come già anticipato, è l’umidità. E anche qui le cose paiono semplici solo a prima vista.

Un conto infatti è discutere dell’umidità del materiale, altro è riferirsi all’umidità relativa dell’aria. Son cose differenti, non scordiamolo.

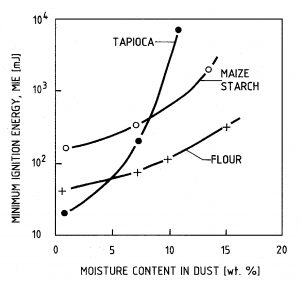

La variazione dell’umidità presente nelle polveri combustibili ha effetti drammatici sulla MIE e per dimostrarlo, anche in questo caso, ci facciamo aiutare da uno studio specifico, quello condotto da Zeeuwen e van Laar nel 1985.

Poiché le ordinate sono in scala logaritmica è facile osservare come modesti incrementi del tenore d’umidità nella polvere possono aumentare di uno o più ordini di grandezza la MIE. È vero, simmetricamente, pure il contrario: la disidratazione/essicazione della polvere rende la stessa vulnerabile ad inneschi elettrostatici a bassa energia (come le brush discharge che hanno una modesta capacità d’innesco: non superiore a 4 mJ).

Qualcuno potrebbe obiettare: “Ma cosa c’entra il contenuto di umidità del prodotto? Stiamo discutendo degli effetti delle variazioni stagionali sul rischio di esplosione! Non divaghi Mr. Marigo!”

È vero, ammetto di stare andando un po’ a spasso… Ma a fin di bene. Molto spesso, infatti, si confonde il contributo dell’umidità atmosferica con l’effetto dell’idratazione delle polveri. Sono variabili diverse e magari, dopo averlo letto, ce lo ricorderemo.

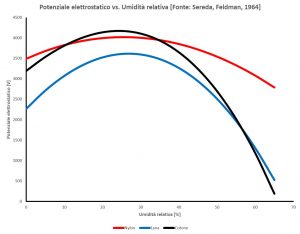

Discutiamo, quindi dell’umidità relativa dell’aria. L’effetto dell’umidità atmosferica sul caricamento elettrostatico dei materiali è un fenomeno interessante e ormai ben compreso, almeno a livello qualitativo. Ad umidità nulla, una superficie pulita e isolante può essere caricata dallo sfregamento con un materiale appropriato e, per una data quantità di “lavorio per attrito”, si genererà una specifica densità di carica superficiale sul solido. Quando l’umidità comincia ad aumentare si genera, peraltro, un effetto controintuitivo: le prime molecole d’acqua saranno adsorbite dalla superficie e agiranno come siti di ionizzazione aggiuntiva del solido operando da driver per ulteriore accumulo di elettricità statica. Questo processo si crea fino a quando un intero strato monomolecolare di acqua aderirà alla superficie. Giunti a questo punto la conduttività della superficie si amplifica con un ulteriore incremento dell’umidità relativa dell’aria. Questo aumento fornisce più percorsi migratori per le cariche e produce via via una minore creazione di carica superficiale a parità di lavoro d’attrito. Partendo da un’umidità relativa nulla, quello che si vedrà sperimentalmente, come rappresentato nella figura seguente (fibre di nylon, lana e cotone), sarà un incremento della tensione elettrostatica accumulata nel solido oggetto di prova, seguita da un drenaggio della medesima all’aumentare della percentuale di umidità relativa.

In generale la presenza di tenori d’umidità relativa superiori al 65% garantiscono, per una buona maggioranza di materiali isolanti, una sostanziale assenza di caricamento elettrostatico superficiale.

Le considerazioni appena esposte trovano riscontro nell’art. 6.3.7 del rapporto tecnico CLC/TR 60079-32-1:2016 [traduzione non ufficiale]:

“La resistività superficiale di alcuni materiali solidi isolanti può essere ridotta a livelli dissipativi se l’umidità relativa è mantenuta sopra il 65% circa. Anche se l’aria umida non è conduttiva, l’acqua/umidità può essere adsorbita dalla superficie di molti materiali a seconda della loro natura igroscopica. Questo può essere sufficiente per prevenire l’accumulo di elettricità statica a condizione che sia presente un’idonea messa a terra. Tuttavia, mentre la superficie di alcuni materiali (ad esempio il vetro o le fibre naturali) può adsorbire abbastanza umidità da garantire una conduttività superficiale sufficiente a prevenire l’accumulo di elettricità statica, altri materiali non lo fanno (ad esempio politetrafluoroetilene o polietilene) e continuano ad accumulare elettricità statica anche in presenza di alte umidità relative. Per converso, quando l’umidità relativa scende al sotto del 30% circa, i materiali suscettibili di umidificazione generalmente tornano ad essere altamente isolanti. Aumentare l’umidità relativa, quindi, non è efficace in tutti i casi e, in generale, non dovrebbe essere usato come unica misura protettiva. Questo è particolarmente importante nella zona 0”.

Fin qui la teoria: ci ha aiutato ad orientarci rispetto al problema posto all’inizio ma non ci consente di rispondere definitivamente alla domanda.

Per questo, quindi, ci facciamo aiutare da una recente pubblicazione svedese (Huang, De Grahl, Nessvi, Lönnermark, Persson, 2019) nella quale si afferma che [traduzione non ufficiale]: “La stagione secca invernale favorisce le esplosioni di polvere poiché le polveri hanno un basso contenuto di umidità e si disperdono più facilmente. L’analisi statistica dell’U.S. Chemical Safety Board mostra che sette delle otto [grandi] esplosioni di polveri combustibili [avvenute in USA] tra il 1995 e il 2009 si sono verificate durante la stagione invernale (…)”.

A questo proposito l’ex Chairman del CSB statunitense John Bresland ebbe a dichiarare:

“Recentemente ho parlato della necessità di programmi di attraversamento dell’inverno efficaci per prevenire pericolosi guasti alle tubature e alle attrezzature di processo. Ma c’è un altro tipo di pericolo che sembra essere particolarmente acuto durante i mesi invernali: la polvere combustibile. Invito l’industria a prendere sul serio questo pericolo – durante i mesi invernali e durante tutto l’anno (…)”.

Insomma, pare proprio che il rischio connesso alle esplosioni di polveri combustibili sia particolarmente presente nel corso dell’inverno. Purtroppo in Italia non esiste una banca dati alla quale fare riferimento che possa convalidare o meno le tesi statunitensi; a questo si aggiunga che la più grave e recente esplosione dovuta a polveri combustibili, quella del Molino Cordero di Fossano (CN), ha avuto luogo il 16 luglio 2007: in estate. Nell’accurato rapporto pubblicato il 16 luglio 2013 dal centro regionale di documentazione per la promozione della salute del Piemonte si trova tuttavia evidenziato: “La giornata del 16 luglio era particolarmente tersa, con un’atmosfera estremamente asciutta, temperatura elevata e scarsa umidità (temperatura media di 25,4°C, minima 16°C e massima 30°C, umidità 45%). Una giornata fuori dal comune per essere del mese di luglio, ma sicuramente una condizione meteo favorevole alla formazione di cariche elettrostatiche”.

-> Umidità del 45% <-

Giunti al termine di questo post constato che rispondere alla domanda iniziale non è semplice. Il razionale che mi tuttavia mi sento di sottoporre ai miei tre lettori è il seguente. Poiché:

- la bassa umidità relativa “vince” sull’alta temperatura;

- in inverno la quantità di umidità totale presente nell’aria è molto minore rispetto all’estate[1];

- in genere i processi tecnologici correlati all’aspirazione, al trasporto pneumatico e allo stoccaggio delle polveri combustibili hanno luogo con un certo incremento termico che, d’inverno, può disidratare, anche in modo rilevante, l’aria dei contenimenti e dei trasferimenti;

la conclusione è quindi che MEDIAMENTE d’inverno il rischio di innesco delle polveri è maggiore rispetto all’estate poiché la limitata umidità relativa è una causa predisponente l’evento.

Ovviamente con molte eccezioni.

In ogni caso, ora che abbiamo approfondito insieme questo argomento, dedichiamo un po’ di attenzione ai nostri impianti. Ma non solo d’inverno: tutto l’anno.

[1] Nell’ipotesi di umidità relativa del 65% l’umidità totale contenuta nell’aria è pari a 24,2 g/kg a 35°C che diventano 3,7 g/kg a 5°C.

Bibliografia minima

Glarner, Th. (1983). Temperatureinfluss auf das Explosions- und Ztindverhalten brennbarer Staube, Diss. ETH Ztirich Nr. 7350

Zeeuwen, J. P., & Van Laar, G. F. M. (1986). Ignition sensitivity of flammable dust-air mixtures. In Maitrise des risques dans la manutention et le stockage des pulverulents alimentaires. Paris (France). 24-26 Apr 1985

Sereda, P. J., & Feldman, R. F. (1964). 27—electrostatic charging on fabrics at various humidities. Journal of the Textile Institute Transactions, 55(5), T288-T298

Huang, C., De Grahl, J., Nessvi, K., Lönnermark, A., & Persson, H. (2019). Explosion characteristics of biomass dust: comparisonbetween experimental test results and literature data. In Ninth International Seminar on Fire and Explosion Hazards (pp. 366-375)