Nella vasta mitologia che contorna il mondo della sicurezza sul lavoro, un posto di primo piano penso debba essere tributato alle attrezzature definite “antiscintilla”.

È un mito che giunge a noi da molto lontano e che possiede fondamenta tecniche che pare non persuadano completamente.

Cercherò di giustificare tecnicamente la mia posizione, ma dovrete armarvi di pazienza e leggere il prosieguo di questo post (la concettualizzazione teorica esposta è tratta in prevalenza dal Medard, 1999, cfr. Minibibliografia a fine post).

Innanzi tutto, chiediamoci: “Come si formano le scintille di origine meccanica”?

Per rispondere a questa domanda è necessario entrare nell’Atelier dei concetti chiave elaborati da una strana scienza, la tribologia, e selezionare ciò che a noi interessa.

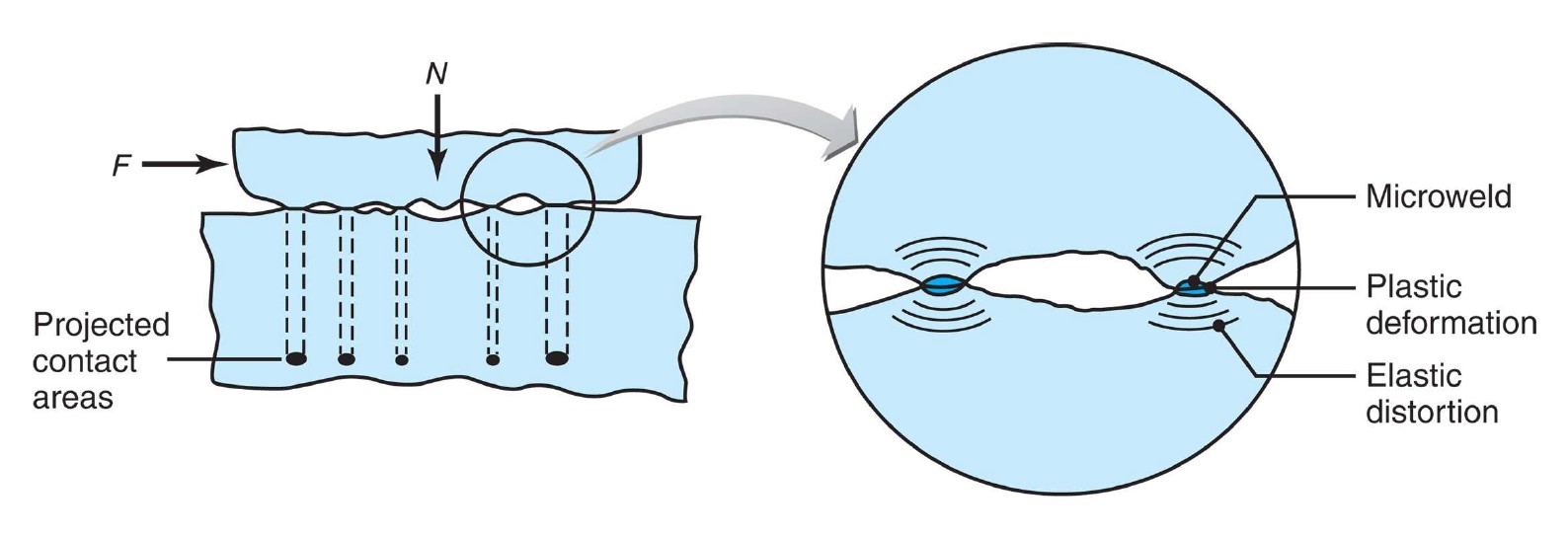

La prima cosa da comprendere è connessa all’interazione da superfici “lisce” poste in contatto tra loro. In questo senso, l’ampiezza della superficie a contatto ha necessità di essere preliminarmente definita. Quando infatti adagiamo l’una sull’altra due superfici speculari, queste risultano a contatto solo per una parte estremamente limitata. Nasce quindi il concetto di “superficie apparente” e di “superficie reale”, come risulta chiaro dalla figura seguente[1].

In altri termini, se avessimo la capacità visiva di “Superman”, ci accorgeremmo che due superfici metalliche a contatto, seppur a bassa rugosità, appoggiano l’una sull’altra solo attraverso le creste della tessitura microscopica superficiale.

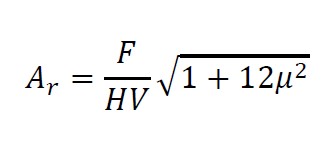

Scopriamo, quindi, che il reale contatto avviene grazie ad una frazione minimale dell’intera superficie “apparente” e, nell’ipotesi di un contatto “secco” i parametri in gioco dipendono dalla rugosità, dal carico di snervamento dei materiali e dalla pressione applicata alle superfici [Straffellini (2007), Attrito e usura, Tecniche Nuove]:

Dove:

Dove:

- Ar è la superficie reale di contatto

- F è la forza normale di contatto

- HV è la microdurezza Vickers

- μ è il coefficiente d’attrito

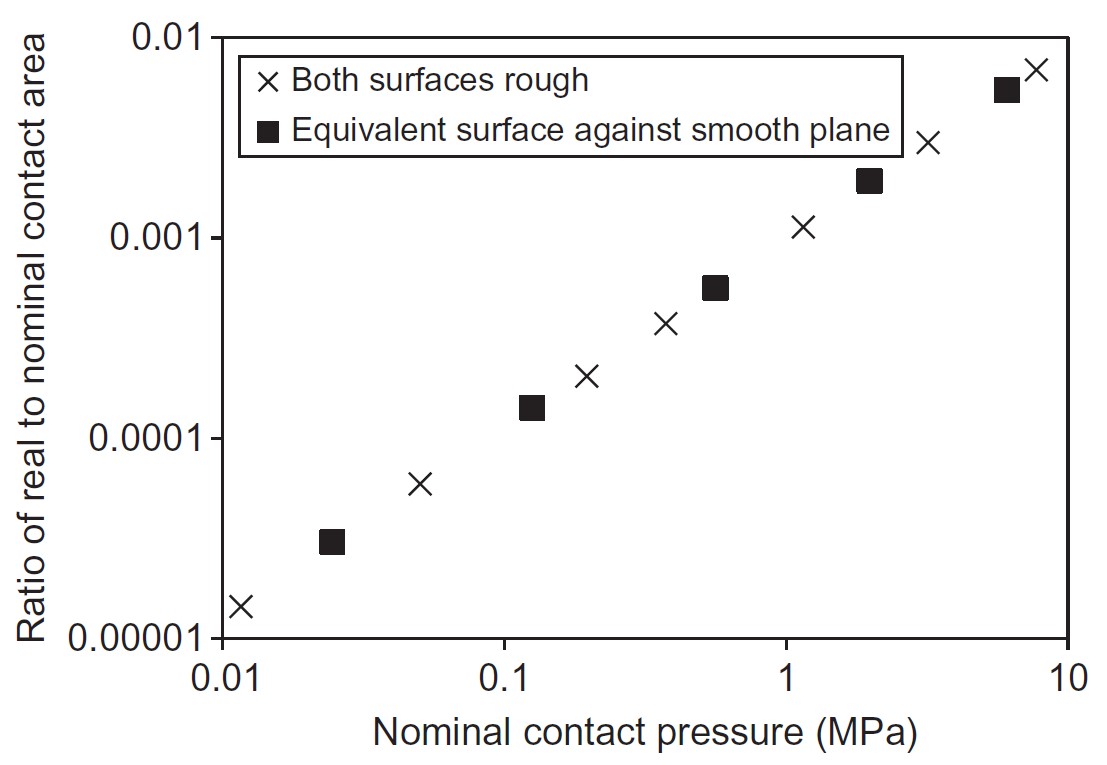

Nel caso di superfici adagiate l’una sull’altra senza moto relativo, accade che parte della superficie reale a contatto addirittura si saldi localmente, in modalità puntiforme. E moderate pressioni di contatto fanno sì che il rapporto tra “area reale” (Ar) e “area apparente” (Aa) sia dell’ordine di 1/10.000, come evidenzia la figura seguente [Hutchings, Shipway (2017). Tribology. Butterworth-Heinemann].

L’aumento della compressione tra le superficie fa si che il gap tra “Ar” ed “Aa” si riduca progressivamente: via via i picchi di rugosità a contatto aumentano a causa dello snervamento progressivo localizzato causato dalla pressione in aumento.

Cosa accade se a questa situazione aggiungo un moto relativo tra le superfici? Si verifica che queste rugosità via via si appianano con il trascorrere del tempo e dell’abrasione.

Se le velocità relative in gioco si fanno rilevanti (svariati m/s) le frazioni di metallo a contatto si scaldano per attrito e, non potendo drenare tutto il calore prodotto attraverso la conducibilità termica del materiale, diventano incandescenti. Altresì, a causa delle sollecitazioni di taglio subite una parte delle asperità a contatto viene asportata per scorrimento viscoso ed espulsa sotto forma di particolato metallico submicronico incandescente.

Ovviamente tale particolato incandescente non potrà possedere una temperatura superiore al punto di fusione del metallo dal quale ha origine. A puro titolo esemplificativo si riportano alcuni di questi valori (temperature di fusione):

- Alluminio: 660°C

- Rame: 1120°C

- Acciaio al carbonio: 1425-1540°C

- AISI 304, AISI 304L: 1400-1450°C

- AISI 316, AISI 316L: 1375-1400°C

- Titanio: 1670°C

- Ottone giallo: 905-932°C

- Ottone ammiragliato: 900-940°C

- Ottone rosso: 990-1025°C

- Bronzo alluminio: 600-655°C

- Bronzo al manganese: 865-890°C

Tali temperature sono superiori alla temperatura di accensione di “praticamente” tutti i gas e vapori infiammabili, nonché tutte le polveri combustibili. Il problema dell’innesco delle ATEX, tuttavia, è un po’ più complesso poiché l’accensione per sovratemperatura è un fenomeno che è governato certamente dalla temperatura ma coinvolge sia l’ampiezza della superficie calda (un aumento dell’ampiezza diminuisce la AIT) sia il tempo di permanenza del gas a quella temperatura (un aumento della permanenza diminuisce la AIT) sia la velocità relativa tra fluido e parte calda (un aumento della velocità aumenta la AIT).

Una micropolvere abrasa e proiettata possiede, peraltro, una vita molto limitata (si discute di durate non superiori a 10-4 s[2]).

E quindi? Tutto questo panegirico per dire che lo scintillio di origine meccanica non è di per sé in grado di spiegare l’innesco delle ATEX?

No, non proprio.

Il problema, è che queste particelle incandescenti possono, o meno, possedere la tendenza a “bruciare” con l’aria, prolungando di molto la propria “vita” ed aumentando pure la temperatura rispetto a quella di fusione del metallo d’origine.

La ricetta quindi per costruire un utensile antiscintilla è servirsi di metalli che possiedono:

- bassa temperatura di fusione;

- alta conducibilità termica;

- limitata tendenza a dar luogo a combustione in aria;

- alta durezza superficiale.

E si basa proprio su questo la teoria degli utensili “antiscintilla”.

Il bronzo al berillio, il bronzo alluminio, il nichel berillio e alcuni acciai ad alto cromo (Cr > 22-25%) sono tutti metalli con scarsa attitudine alla combustione e, quindi, capaci di produrre scintillio di breve durata e “relativamente” di bassa temperatura.

Scintille “fredde”.

Bene! Abbiamo svoltato. Siamo stati capaci di trovare metalli le cui scintille meccaniche, in caso di impatto, non sono in grado di innescare la grande parte delle sostanze infiammabili!

Sì e no, a dire il vero.

Possiamo quindi concludere che le scintille prodotte dall’attrezzatura “non-sparking” hanno limitata probabilità di di innescare un’ATEX ma cosa si può dire delle superfici con le quali tali metalli vengono a contatto, per esempio, a seguito di impatto o attrito?

Possiamo dire che le scintille prodotte innescano l’ATEX.

Questo possiamo dire.

Se utilizzo un’attrezzatura antiscintilla su un metallo che non lo è si produrrà comunque uno scintillio capace di accendere una miscela ATEX.

Lo dico io, Marzio Marigo, docente ordinario di “Scienze confuse” presso la Wayne University di Gotham City?

No, lo dice, prima di tutto, la norma EN 1127-1:2019.

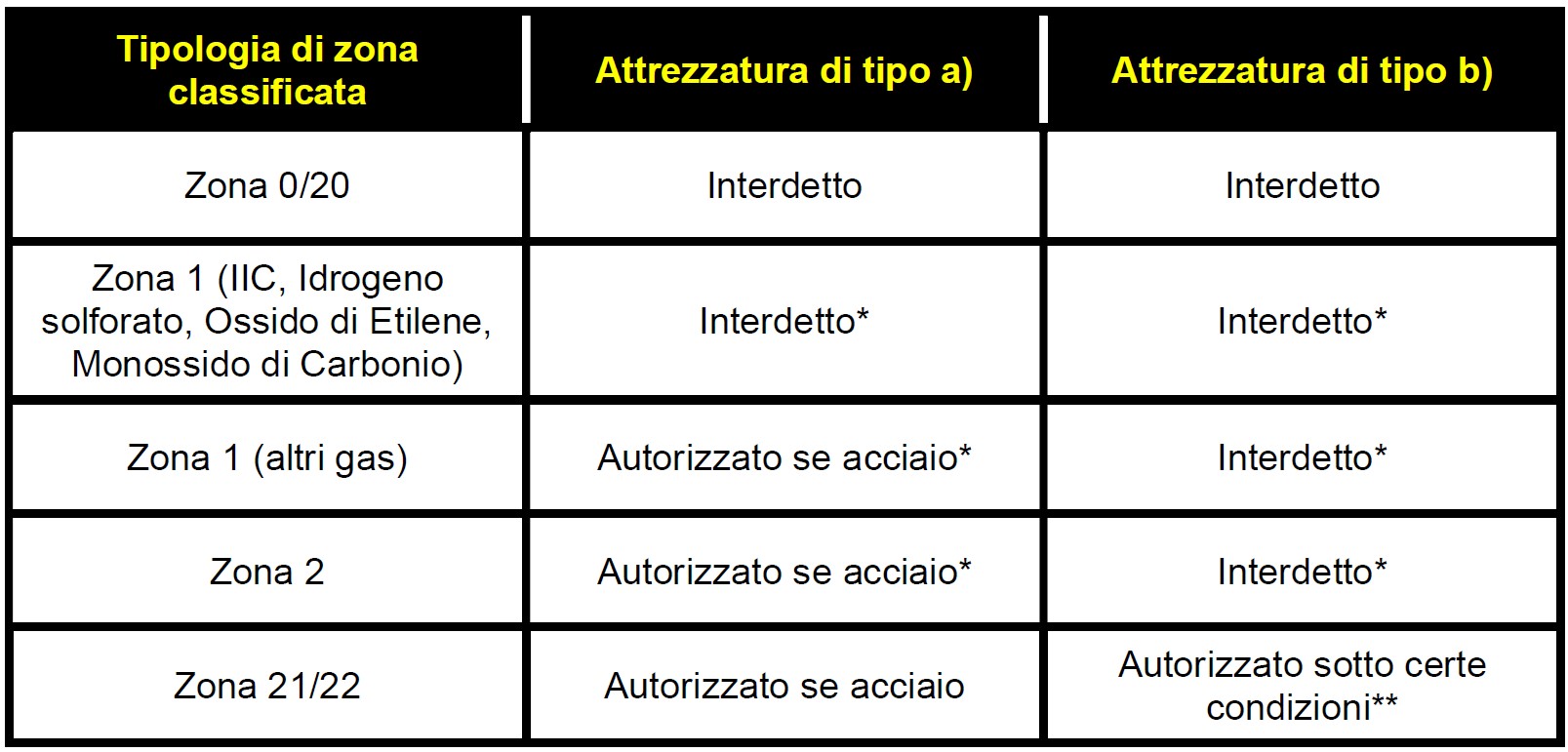

In luoghi a rischio di esplosione l’utilizzo di utensili manuali è regolamentato dall’Appendice A, EN 1127-1:2019 nella quale sono distinti le seguenti due tipologie di attrezzature:

a) utensili che possono provocare solo scintille singole quando vengono utilizzati (ad es. cacciaviti, chiavi inglesi, cacciaviti a percussione)[3];

b) utensili che generano scintille multiple quando utilizzati per segare o molare.

L’uso di tali tipologie di attrezzature è posto in relazione alla classificazione ATEX del luogo e alla tipologia di sostanza pericolosa presenta, come schematizzato nella seguente tabella di sintesi.

(*) Sono ammissibili se è possibile garantire che non sia presente ATEX sul posto di lavoro[4].

(**) Permesso se i depositi di polvere sono stati precedentemente rimossi dal posto di lavoro e se il posto di lavoro è separato e protetto dalle restanti zone 21 e 22.

Utilizzare attrezzature in acciaio che possono provocare solo scintille singole, a prescindere dalle loro caratteristiche “antiscintilla” (cacciavite, chiave inglese, ecc), è autorizzato in luoghi di tipo 1, 2, 21, 22 (con le condizioni specificate in “*”), ad eccezione di gas a bassissima energia di innesco (IIC), oppure con campi di esplosività molto estesi (Idrogeno solforato, Ossido di Etilene, Monossido di Carbonio), oppure, ancora, entrambe le condizioni contemporaneamente (Acetilene, Idrogeno, Solfuro di carbonio).

In ogni caso è interdetto l’utilizzo di utensili manuali a singola scintilla in zona classificata di tipo 0 e/o 20.

L’uso di utensili manuali che invece possono produrre scintillio multiplo (martelli, mazze, flessibili, ecc.) risulta invece sempre interdetto, tranne che in zone 21 e 22 a causa della presenza di polveri combustibili e a patto di rispettare le condizioni “**”.

A supporto della tabella appena illustrata, che non cita in alcun modo utensili antiscintilla, si riporta la posizione espressa dall’API nello standard API RP 2214:2004[5] nel quale si specifica che:

“[…] Based on experimental evidence and ample practical experience, it has been concluded that in petroleum operations no signcant increase in fire safety will result from the use of non-sparking hand tools in lieu of ordinary tools made of steel […] The Institute’s position is that the use of special non-ferrous hand tools, sometimes referred to as non-sparking tools, is not warranted as a fire prevention measure applicable to petroleum operations”.

Cioè (traduzione non ufficiale):

“[…] Sulla base di prove sperimentali e di un’ampia esperienza pratica, si è concluso che nelle operazioni petrolifere non si verifica un aumento significativo della sicurezza antincendio causata dall’uso di utensili manuali antiscintilla al posto dei normali utensili in acciaio […] La posizione dell’Istituto è che l’uso di speciali utensili a mano non ferrosi, detti antiscintilla, non è giustificata come misura antincendio applicabile alle operazioni petrolifere”.

Fatte queste premesse lascio comunque la conclusione e la decisione di utilizzare (o meno) utensili “non-sparking” in zone classificate ai miei tre lettori.

Anzi, se volete, fatemi pure conoscere qual è il vostro orientamento sull’argomento.

Alla prossima!

Marzio

Microbibliografia e Note

[1] Kalpakjian, Schmid (2013). Manufacturing Engineering & Technology. Pearson.

[2] Bowden, Tabor (1954). The Friction and Lubrication of Solide. Oxford.

[3] “[…] small burning metal particles from mechanical impacts are not capable of igniting methane/air, and possibly not even higher alkanes/air (group IIA), unless the particle temperature exceeds 2000°C. This means that steel sparks from single impacts are unlikely to ignite natural gas/air […]” tratto da: Eckhoff R. (2014). Explosion Hazards in the Process Industries. GPP.

[4] Per esempio, attraverso l’utilizzo di esplosimetri portatili e/o con misure di bonifica tali da escludere la presenza di strati di polveri combustibili e/o grazie all’uso di permessi di lavoro di cui all’allegato L, D.Lgs. n. 81/2008.

[5] API RP 2214:2004 (Spark Ignition Properties of Hand Tools)