Sia durante le giornate del Workshop ATEX 2023 sia nei giorni immediatamente successivi sono stato piacevolmente sollecitato da interessanti domande alle quali ho cercato di dare una breve risposta scritta.

Poiché credo che la cosa potrebbe essere utile anche ad una parte dei miei contatti online, rendo pubbliche sia le domande (debitamente rese anonime) sia le risposte fornite.

Con luna premessa: nessuno detiene la “Verità”.

E, peraltro, tutto è migliorabile.

Infine, come dice il mio caro amico Ugo Fonzar (che saluto affettuosamente), se l’efficienza è data dall’informazione che fornisci (al numeratore) e dal costo al quale la fornisci (al denominatore), ciò che leggi in un blog, essendo gratuito, possiede efficienza infinita.

E questa è una gran bella motivazione alla pubblicazione.

In ogni caso sono bene accette proposte di miglioramento e/o integrazione e/o correzione alle interpretazioni date.

Enjoy it!

Marzio

Domanda n. 1

Mi farebbe piacere sapere se hai già affrontato il tema di classificazione di cabine REMI – gas metano.

La nuova disposizione normativa è rappresentata dalla UNI CEI TR 11798:2020.

In particolare, l’estensione della zona prodotta dal rilascio della valvola di sicurezza (o di sfioro) che:

- intervenendo a pressione non trascurabile

- dovendo ipotizzare un grado di apertura della sezione di rilascio pari al 30% della sezione di passaggio totale (B.6.1.1.3)

genera coni rovesciati impressionanti, anche se Zona 2….

A parte che le cabine sono, per tradizione, situate in luoghi piuttosto distanti da qualsiasi altro edificio, le aree o, per meglio dire, i volumi pericolosi si sviluppano verso l’alto, a partire da 5 metri in su, non ci sono linee aeree soprastanti o altri possibili inneschi.

Risposta n. 1

A pagina 9 del rapporto tecnico UNI CEI TR 11798:2020 si specifica quanto segue: “Negli esempi riportati in questo Rapporto, per la valutazione dei fori di guasto in caso di intervento delle valvole/dispositivi di sfiato/scarico all’atmosfera, non è stato utilizzato il valore riportato nel prospetto B.1 della CEI EN 60079-10-1:2016-11, relativo alle valvole di sicurezza, ma si è utilizzato (…)”.

In altri termini si sono utilizzati altri criteri per il calcolo delle portate di rilascio e, conseguentemente, per il calcolo delle distanze delle zone a rischio di esplosione.

Da cui la genesi di distanze di classificazioni rilevantissime.

La filosofia di scelta dei fori di guasto è riassunta nella tabella B.1, CEI EN IEC 60079-10-1:2021 che suggerisce, per la PSV, l’assunzione di un guasto pari al 10% della sezione di scarico a cui associare una sorgente di emissione di primo grado. Il secondo grado, che prevederebbe una sezione di guasto pari alla piena apertura di scarico, è da valutare se ricade o meno, in termini di frequenza, nell’ambito della classificazione. Se la densità di probabilità è inferiore a 1E-5 [1/anni] è evento catastrofico e come tale escluso dalla classificazione. In generale nella grande parte il secondo grado di una PSV è associabile all’evento catastrofico tranne che nei casi di reattori di processo (es. runaway reaction) oppure di valvole in serbatoi criogenici (cfr. boil off).

Domanda n. 2

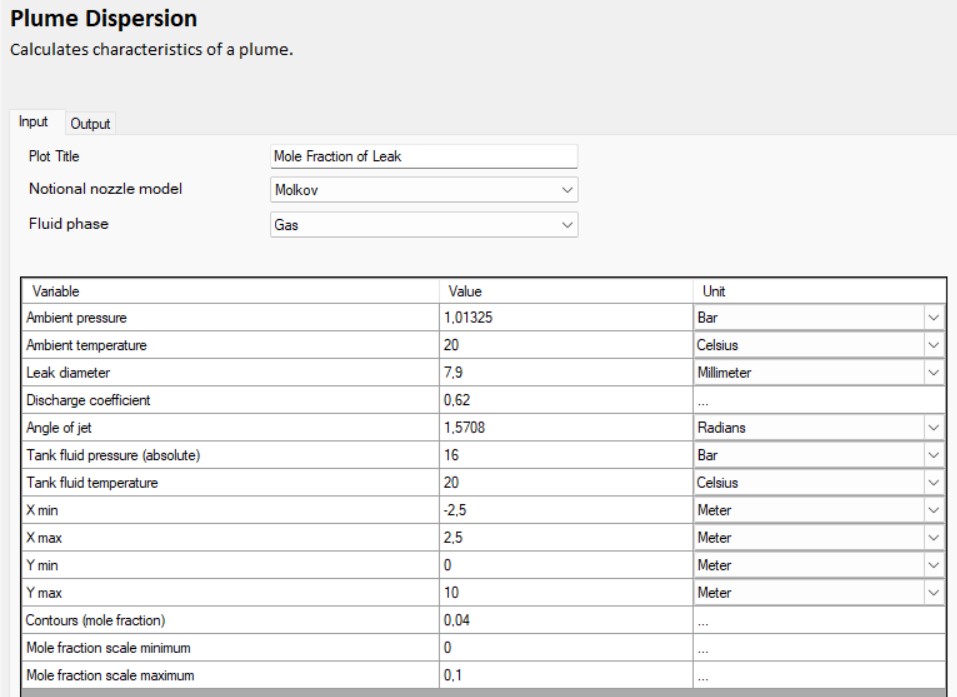

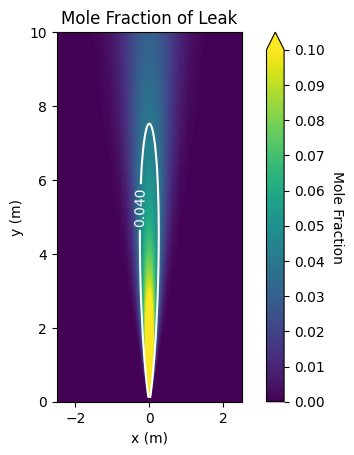

in questo periodo mi sono trovato di fronte un impianto di decompressione di idrogeno su carro bombolaio (200 bar) a pressione ridotta di 15 bar. Sulla linea è stata montata un PSV tarata a 16 bar con area orifizio di 490,6 mm2.

Negli esempi del libro (pag. 242) ho visto che vengono considerate due sorgenti di emissione:

- primo grado con sezione di guasto pari a 1/10 area orifizio

- secondo grado con sezione di guasto pari all’area orifizio.

Nel caso dell’idrogeno, facendo il calcolo della portata caratteristica sulla sorgente di secondo grado si ottengono valori molto alti che sono fuori dalla curva jet, situazione con non si verifica con altri gas ad esempio metano.

(…)

A questo punto però mi viene il dubbio che quanto ho scritto inizialmente non sia corretto.

Risposta n. 2

Come indicato nella risposta n. 1, il secondo grado in questo caso è configurabile, con molta probabilità, come guasto catastrofico (es. incendio esterno) e quindi non ricadente nell’ambito applicativo della CEI EN IEC 60079-10-1:2021. Diverso è per PSV il cui azionamento può essere credibile a causa, per esempio, di riscaldamenti in serbatoi di stoccaggio criogenico di LNG (cfr. boil off) oppure a seguito di grossolani errori di manovra e/o reazioni fuggitive in reattori chimici.

È vero quanto affermi, il rilascio jet si ferma a circa 6 metri a fronte del modello di dispersione di Chen & Rodi che legge l’LFL a (circa) 10 metri. Tale modellazione è tuttavia in fase di revisione (la zona sottoespansa sarà calcolata con modalità differenti da quelle classiche).

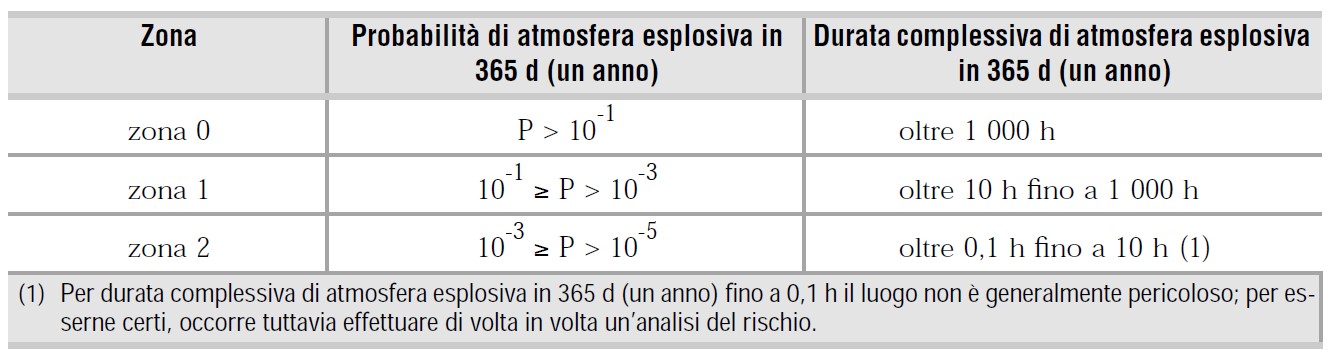

Nel caso specifico farei riferimento al “gold standard”, ad oggi, delle simulazioni di rilascio di idrogeno: HyRAM di Sandia (citato in ISO 19880-1:2020). Come si vede dalle Figure nn. 1 e 2 allegate, la distanza pericolosa è dell’ordine degli 8 metri di Zona 1 (dove il modello utilizzato in HyRAM è quello del Prof. Molkov dell’Università dell’Ulster (UK), Figura 3)

Domanda n. 3

Quando ho un’emissione di grado primo (o continuo) e, tenendo conto delle condizioni di ventilazione e diluizione, la tabella D.1 mi porta a dichiarare la zona come, per esempio, Zona 1 + Zona 2, la stessa come va rappresentata? Mi spiego meglio. Dai calcoli guidati dalla 60079-10-1 per un grado di emissione primo (o continuo) avrò un unico valore di distanza, come faccio a rappresentare le due zone con quell’unico valore?

Risposta n. 3

Dipende dal modello di dispersione. Quando la matrice D.1 prevede due zone significa che siamo in presenza di disponibilità di ventilazione ADEGUATA. La disponibilità ADEGUATA prevede che la planovolumetria sia ventilata “quasi sempre”. Le due zone derivano da questo: la prima zona sarà caratteristica dell’estensione in presenza di ventilazione a maggiore disponibilità, la seconda zona si presenterà nei momenti di “down” della ventilazione primaria. In quest’ultimo caso sarà presente una ventilazione residua minimale ed è in base a questa che si dovranno eseguire i calcoli di estensione. Veniamo ora alle tipologie di dispersione. Nel caso “jet” questo non risulta influenzato dalla ventilazione (=nessuna delle equazioni utilizzate per calcolare la relazione “concentrazione-distanza dalla SE” dipende dalla velocità dell’aria locale). Questo significa che le due zone (1 e 2 oppure 0 e 2) si sovrappongono. Nel caso invece di una dispersione di tipo passivo o per gas pesante la casistica si duplicherà: la ventilazione primaria (a maggior velocità) corrisponderà ad una dispersione meno estesa (zona 1 o 0 a seconda del tipo di sorgente prima o continua) mentre con la ventilazione residua si genererà una zona 2 più estesa che si sovrapporrà alle zone ottenute con ventilazione a maggiore disponibilità. Nel caso di sorgenti di emissione “native” di secondo grado non si pone il problema: la zona è unica poiché la Norma non prevede ipotesi di doppio guasto contemporaneo ed indipendente (cioè presenza di guasto alla ventilazione sommata al guasto alla tenuta).

Domanda n. 4

Forma dei luoghi pericolosi dovuti a SE: nel caso specifico della forma che lei nel suo libro chiama ” a cono rovescio”, come faccio a determinare il valore di r’?

Risposta n. 4

La distanza r’ = (r x ρg)/10

Domanda n. 5

Sempre per le emissioni strutturali del componente di processo, può ritenersi corretto risalire al foro di emissione partendo dai dati statistici delle tabelle GB.3.3-1 e GB.3.3-2?

Risposta n. 5

Il concetto di emissione strutturale non è presente in CEI EN IEC 60079-10-1:2021. È proprio della ex CEI 31-35:2012 (abrogata) e non lo introdurrei, quindi, nel contesto di classificazione con la Norma europea.

Domanda n. 6

Non ho ancora ben chiaro il significato della tabella V.2-1 del Codice di Prevenzione Incendi. Riesce a riepilogarmelo?

Risposta n. 6

Breve cronistoria.

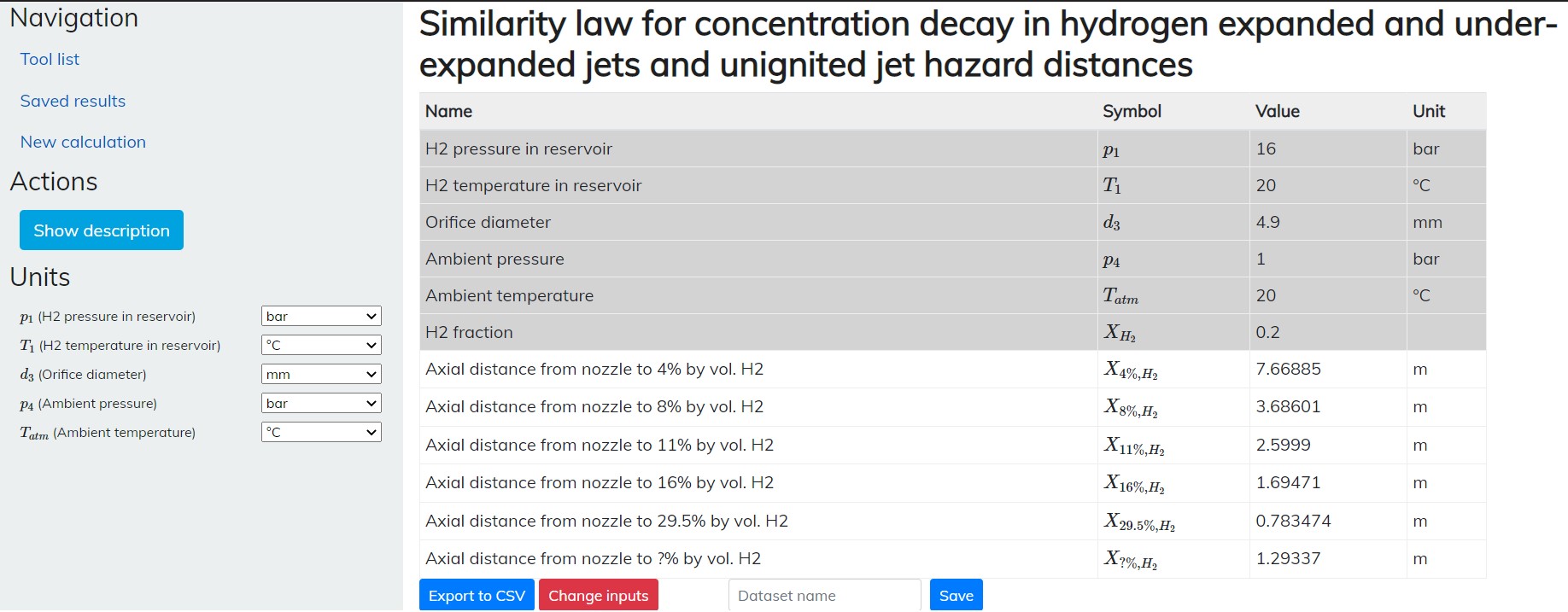

L’Imperial Chemical Industry (ICI) in accordo con la Royal Society for the Prevention of Accident (RoSPA) emisero, nei primi anni ’70, indicazioni quantitative sulla classificazione delle zone a rischio di esplosione in luoghi di installazione di apparecchi elettrici. Esse “battezzarono” zone 0 quelle in corrispondenza delle quali ci fossero zone a rischio di esplosione che perduravano per più di 1.000 ore all’anno, le zone 1 si caratterizzavano per una durata compresa tra 1.000 e 10 ore/anno mentre le zone 2 evidenziavano una durata inferiore a 10 ore/anno.

Gli standard IP (ora EI) perfezionarono nel tempo tali criteri e in IP 15 si decise un’integrazione dei descrittori della zona 2: si aggiunse il limite inferiore di 1 ora/anno.

Poiché tali indicazioni potevano essere travisate si optò per una loro esplicitazione in termini di densità di frequenza (una probabilità all’anno. Che, a pensarci bene, non è né una probabilità pura né una frequenza pura. Se dovessi scegliere, comunque, la considererei una frequenza. Meglio ancora: “densità di frequenza”) e quindi, riprendendo l’indicazione presente in IP 15:2005: “(…) 1 hour per year is equivalent to an approximate frequency of 1E-4/yr (…)”.

La ex Guida CEI 31-35:1999 fece proprie queste valutazioni e le incluse nell’allora art. 2.2.1 sostituendo il range di zona 2: da 10 ÷ 1 ora/anno dell’IP 15 a 10 ÷ 0,1 ora/anno (cfr. Figura 4).

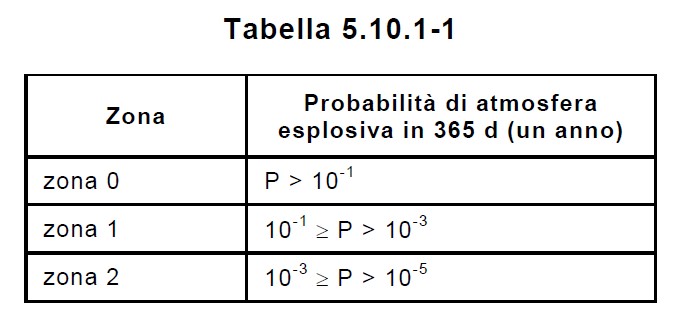

Trascorsero gli anni e arrivò l’ultima revisione della ex Guida 31-35 nella quale, in Tabella 5.10.1-1, venne presentata la sola densità di frequenza (cd. “Probabilità di atmosfera esplosiva in 365 d”), Figura 5

Giunse quindi il Codice di Prevenzione Incendi che integrò questo lavorio e condensò il tutto nella tabella V.2-1.

Fin qui la storia.

Come si utilizza la V.2-1?

Come già detto al Workshop, si entra nella tabella dalla parte “sinistra” applicando le norme di classificazione:

- CEI EN 60079-10-2:2016

- CEI EN IEC 60079-10-1:2021

Nel caso siano presenti sorgenti di emissione non convenzionali, non approcciabili con le Norme tecniche EN (perché, per esempio, sono presenti all’interno di contenimenti o in fasi di carico e scarico particolari oppure in intervalli di inertizzazione “and so on”) si potrà utilizzare il criterio della durata in relazione all’esercizio effettivo, nell’ipotesi che le sorgenti di accensione non abbiano causa di guasto comuni alle SE.

Es 1. un reattore inertizzato ha necessità di essere aperto e chiuso da boccaporto (con ingresso di aria) per un complessivo di 5 ore su 3000 ore di utilizzo nel corso di un anno.

5/3000 = 1,7E-3 [1/anno]

Pur in presenza di inertizzazione la classificazione interna, compresa nell’intervallo 1E-3 ÷ 1E-1, porterà ad una zona di tipo 1.

Es. 2. L’albero di guasto che conduce alla genesi di un incendio di reparto, contenente un impianti fisso di stoccaggio di CNG, quantifica tale parametro (Top Event) ad una densità di frequenza inferiore a 1E-5 [1/anno]. In questo caso l’attivazione della PSV posta a protezione dell’impianto CNG risulterà “non credibile” o, per usare la terminologia della V2, la frequenza sarà di tipo NP. Non si procederà pertanto alla classificazione derivante dall’azionamento a piena apertura della PSV. Attenzione tuttavia: la possibilità di evento catastrofico dovrà essere valutata in ambito RIR, ove applicabile (scenari legati ad Effetto Domino oppure NaTech possono giungere alla valutazione degli effetti in presenza di frequenze di accadimento dell’ordine di 1E-12 eventi/anno)

Es. 3. Si vuole procedere alla valutazione quantitativa di rischio ai sensi della guida dell’Energy Institute “Risk Based Approach to Hazardous Area Classification” del 2016. Anche in questo caso sarà necessaria la quantificazione in termini di densità di frequenza, come evidente dalla lettura del documento citato.

Domanda n. 7

Assumendo, come ha detto nel corso del Workshop, che i ricambi d’aria siano calcolabili con le equazioni presenti nell’allegato C.5 della CEI EN IEC 60079-10-1:2021 solo nei casi di ambienti relativamente piccoli, a cosa possiamo fare riferimento per la determinazione dei ricambi d’aria in stabilimenti di grandi dimensioni? E per la velocità minima, ora che dalla Tabella C.1 è sparita l’indicazione degli 0,05 m/s?

Risposta n. 7

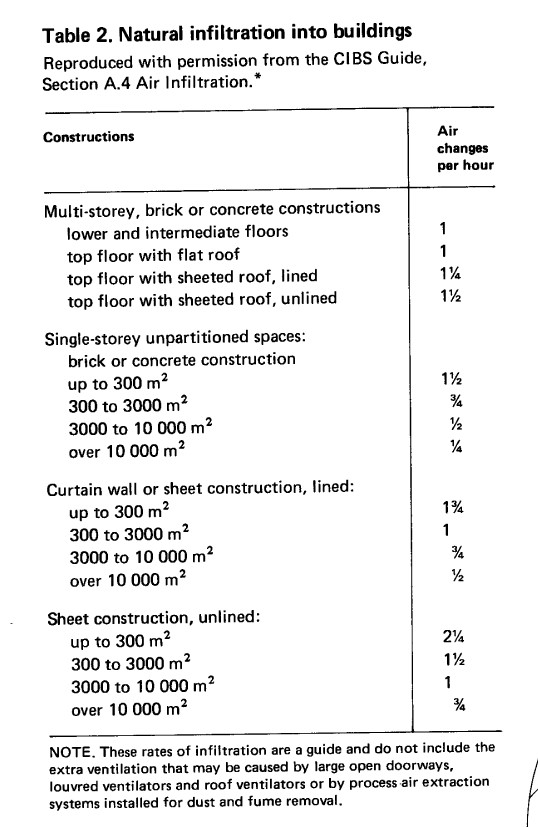

La guida del CIBSE inglese contiene utili riferimenti, aggiornati rispetto a quelli riportati nell’appendice A, BS 5345:1983 che mantengono, comunque, un loro valore storico (cfr. Figura 6).

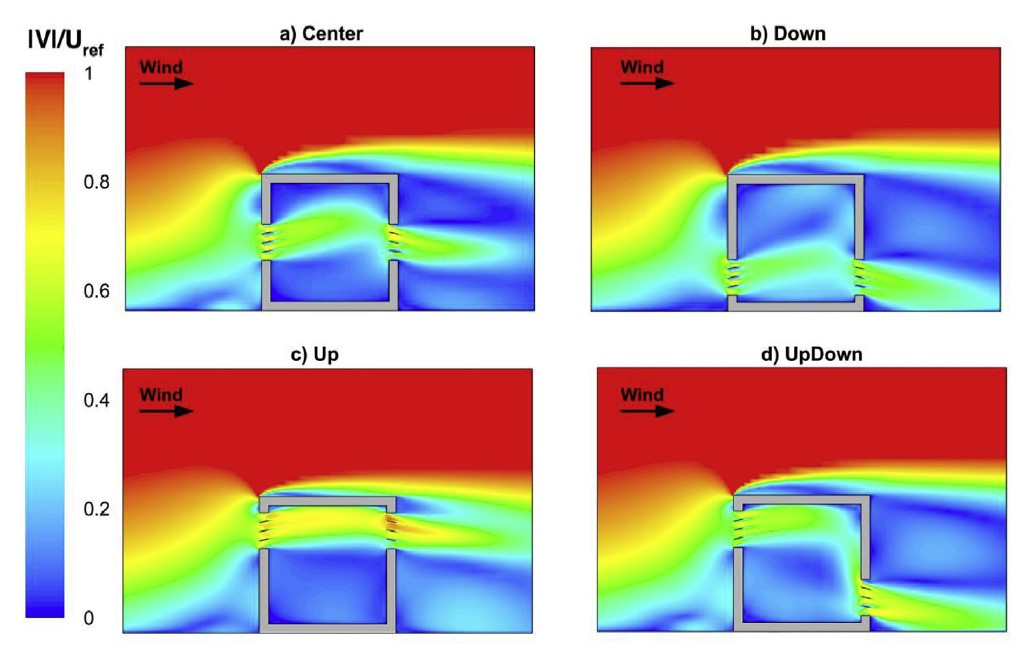

Indicazioni simili erano altresì presenti in allegato GC.4, CEI 31-35:2007 (III Edizione) poi stranamente cancellate nella successiva revisione della Guida. Una volta giunti alla determinazione del ricambio d’aria sarà poi possibile, sviluppando un calcolo a ritroso, determinare la velocità media interna dell’aria. Un’ulteriore possibilità risiede nella consultazione della letteratura scientifica sull’argomento (es. Figura 7) oppure nell’implementazione di rilievi sperimentali di velocità dell’aria e/o profili di decadimento di gas traccia.

Domanda n. 8

In un mulino che produce farina di grano tenero si riscontra una situazione che prevede un ventilatore posto a monte del filtro a maniche, in zona 20. Gli impianti sono antecedenti al 2003, nessun sistema di protezione è presente e la documentazione è inesistente. Un disastro… La mia domanda è relativa al ventilatore in questo caso dovrà essere marcato 1D/3D ma sul mercato non ho trovato nulla… quale alternativa ci potrebbe essere?

Risposta n. 8

Un impianto installato prima del 30 giugno 2003 deve soddisfare i requisiti minimi previsti dall’allegato L, D.Lgs. n. 81/2008. Non è cioè prevista la marcatura CE-ATEX della categoria in conformità alla zona classificata. Però… c’è un però. I requisiti minimi necessitano di un coordinamento tra i principi di integrazione della sicurezza ATEX (prevenire l’ATEX, prevenire le sorgenti di accensione, proteggere). Un caso come questo non può garantire l’allegato L poiché, qualsiasi metodo di valutazione si utilizzasse per valutare il rischio, alla fine giungeremo alla medesima conclusione: è presente una sorgente di innesco non gestita (=ventilatore ordinario) che convoglia una zona classificata. Sono questi i casi più spinosi che ci troviamo ad affrontare poiché l’opera di adeguamento necessita di investimento.

In ogni caso per prima cosa verificherei la portata di polvere, in g/s, e la correlerei alla portata d’aria, in m3/s. Il rapporto dovrebbe darci una concentrazione [(g/s)/(m3/s)=g/m3]. Siamo a cavallo del MEC? Molto inferiori? Molto superiori? Nel caso fossimo un ordine di grandezza inferiore al MEC potremmo concludere che dentro la tubazione non siamo in zona 20. Probabilmente 21, ma non 20. Negli altri due casi non potremmo escluderlo.

Nel caso di zona 21 interna sul mercato sono reperibili ventilatori di categoria 2/3D. Nel caso di zona 20 non credo ci sia alternativa allo spostamento a valle filtro del ventilatore. Con un sensore triboelettrico che interblocchi in modo affidabile (un SIL1 non si nega ormai a nessuno. In questo caso il SIS è a bassa domanda) l’alimentazione elettrica in caso di rilevazione di perdita da una manica filtrante, potremmo pure mantenere il ventilatore esistente. Magari prevedendo controlli periodici IR con termocamera interni all’intervallo di Pre-Failure (da determinare, tuttavia). Il filtro in ogni caso deve essere protetto (a meno di non essere in condizioni di polveri marginalmente esplosive).

Molto altro da dire. Mi fermo qui.

Domanda n. 9

In questo periodo sto affrontando il caso di un’area di ricarica di pompe di calore con R290 (6,6 m x 4,3 m contornata da un recinto alto 0,8 m) equipaggiata con un sistema di controllo ambientale asservito ad un impianto di aspirazione (rivelatori e punti di presa grigliati ad altezza pavimento). La capacità di aspirazione della VAL è pari a 3000 m3/h in continuo e si porta a 6000 m3/h al superamento della prima soglia del rivelatore di allarme di presenza propano. Il polmone di R40 da circa 8 litri per ciascuna macchina ed è a 10 bar (fino a 15 bar in caso di aumento della temperatura come da curva del propano).

Il dubbio è relativo non tanto ai possibili trafilamenti quanto ad un possibile modo di guasto che riferisce il cliente dato dalla rottura dello spillo (!) della valvola di accesso (tipo Igloo access valve) o del connettore (tipo WEH Type TW111) entrambi con diametro esterno 6 mm. L’occorrenza riportata purtroppo supera 1 evento/anno (!). Ora a parte il fatto che attraverso il processo costruttivo spero di ricondurre il caso a “guasto catastrofico”, per essere cautelativo ho provato a stimare, come se fosse una PSV, l’eventuale fuoriuscita a 15 bar assumendo un foro pari al 10% della sezione totale ovvero 0,28 mm2.

Il dubbio riguarda il tipo di modello e quindi di equazioni per riprodurre la forma e la persistenza in aria del rilascio (soprattutto lungo la direttrice in altezza) prima della rivelazione a pavimento: a getto con KM e poi con f.GB.5.1-6 (ex guida CEI 31-35). Il modello gas pesante che equazioni ha? Può essere utile?

Risposta n. 9

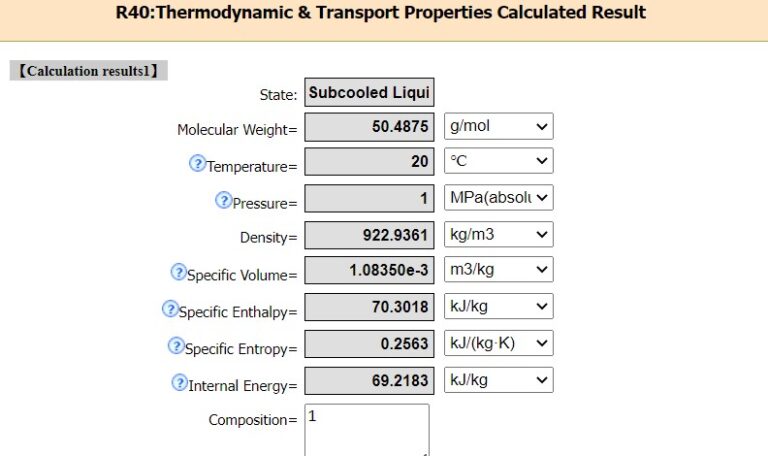

Dunque, 8 litri di R40 a 10 bar assoluti (figura 8) corrispondono a circa 8×0,92=7,2 kg di R40 che, nel caso venissero rilasciati tutti insieme creerebbero circa 3,5 m3 di nube densa. Poiché l’LFL dell’R40 è pari al 7,6% la nube al limite dell’LFL sarebbe non inferiore a 3,5/0,076 = 46 m3 di clorometano al limite dell’infiammabilità. Il guasto è catastrofico e, secondo me, esula dalla classificazione delle zone a rischio di esplosione. Controllo di esplodibilità connesso al disarmo delle sorgenti di accensione ed evacuazione dello stabilimento. Non c’è null’altro da fare se non indagare il motivo dei guasti alla valvola di intercettazione. Mi orienterei verso una loro duplicazione ma dovrei conoscere di più. È sempre complicato dare indicazioni generali su aree di caricamento di gas propano. Credo esistano, in questo senso, specifiche guide NFPA.

Domanda n. 10

All’inizio del workshop, commentando il concetto di condizioni atmosferiche, ha fatto l’esempio del raggiungimento del limite inferiore di infiammabilità nel serbatoio di un aeroplano all’aumentare della quota di volo. Non ho capito il meccanismo ma sarei interessato alla questione.

Risposta n. 10

Il commento era al contorno del concetto di “condizioni atmosferiche” e rilevavo che, se non fissiamo dei limiti di batteria (le condizioni atmosferiche, appunto), tutto può diventare infiammabile. Sull’esempio, pur essendo consapevoli che le direttive ATEX non si applicano agli aeromobili, possiamo immaginare i serbatoi di un velivolo in fase di decollo parzialmente vuoti a causa di un precedente volo. La temperatura al suolo la immaginiamo di 20°C in corrispondenza della quale il kerosene Jet A1 evidenzia i seguenti parametri: a) tensione di vapore (pv) pari a 300 Pa, limite inferiore di infiammabilità (LFL) uguale a 0,6%.

Con questi valori, al suolo la concentrazione media dei vapori all’interno dei serbatoi a pressione atmosferica sarà pari a circa pv/patm = 300/100.000 = 0,3% < 0,6%. La concentrazione dei vapori all’interno dei serbatoi non è tale da preoccupare (il flashpoint è infatti pari a circa 38°C). Peraltro, al suolo la tensione di vapore emetterà vapori in concentrazione pari a circa l’LFL in corrispondenza proprio della temperatura di 38°C. In altri termini il flashpoint possiamo definirlo, in forma alternativa, come la temperatura in corrispondenza della quale la tensione di vapore consente il raggiungimento dell’LFL della sostanza infiammabile nella immediata prossimità del pelo liquido libero.

Immaginiamo ora che l’aereo decolli e nel transitorio fino al raggiungimento della quota di crociera la temperatura all’interno dei serbatoi rimanga per un po’ costante. Poi, pian piano si raffredderà. La quota in corrispondenza della quale i vapori entrano nel campo di infiammabilità sarà quella che genererà una concentrazione di vapori media pari all’LFL (=0,6%). Con i dati di tensione di vapore (300 Pa) l’LFL sarà quindi raggiunto in corrispondenza ad una pressione esterna di circa 50.000 Pa (infatti 300/50.000 = 0,6%). Tale pressione si rileva tipicamente a circa 5.500 metri d’altezza. Da lì in su, fino al nuovo raffreddamento del kerosene, il combustibile all’interno dei serbatoi sarà infiammabile. Pur essendo ad una temperatura molto inferiore al suo flashpoint atmosferico.

La conclusione è quindi la seguente: quando siamo in aeroplano aspettiamo almeno una ventina di minuti dopo il decollo prima di rilassarci… 🙂

Domanda n. 11

In merito agli spray ti chiederei un esempio applicativo di “materiale poroso”. L’idea che mi sono fatto è una sorta di incamiciatura/schermatura, il cui ruolo sia sostanzialmente il trasferimento del rischio da atmosfera esplosiva ad, al più, incendio. Corretto?

Risposta n. 11

Si, corretto. Il problema è comprendere cosa intenda la Norma per materiale poroso. La coibentazione con lana minerale è una possibile soluzione. Altre ne sono state proposte. Dipende dall’applicazione, dalla pressione e dalle temperature di esercizio. In ogni caso questi materiali devono assolvere alle seguenti quattro condizioni: a) contornare le aree di flangiatura, b) resistere alle temperature di esercizio, c) essere in grado di dissipare la quantità di moto del getto in uscita attraverso microporosità favorendo la coalescenza del liquido, d) convogliare l’eventuale rilascio in una zona facilmente identificabile (il guasto, quando ha luogo, deve rendersi comunque evidente, anche se protetto da guardia porosa).

Domanda n. 12

Da un po’ di tempo non riesco più a trovare nelle pagine delle sostanze sul sito del webBook NIST il modo per visualizzare il comodissimo grafico del parametro Z. In compenso ho visto che è disponibile nel loro software REFPROP, che però ha il difetto di essere a pagamento. Lo hanno tolto o non ho cercato nel posto giusto? Eventualmente ci sono alternative ufficiali valide?

Risposta n. 12

A quanto mi risulta il webBook del NIST non ha mai incluso il calcolo della compressibilità. Però fornisce il valore della densità reale del gas. La compressibilità Z viene quindi calcolata attraverso il rapporto tra la densità ideale (PM/RT) e la densità reale rilevata dal webBook del NIST. Un secondo metodo consiste nell’utilizzo del secondo coefficiente del viriale che, tuttavia, manifesta la corda in casi molto distanti dalle condizioni di gas critico. I secondi coefficienti del viriale sono raccolti in specifiche pubblicazioni (Frenkel, Marsh (2002), Virial Coefficients of Pure Gases and Mixtures, Subvolume A & B). Oppure, estraendo i parametri di pressione e temperatura critica da fonte affidabile, si possono costruire specifici fogli di calcolo che risolvano iterativamente equazioni di stato di gas reale (es. Redlich–Kwong). Quello linkato è poco più di un gioco. Tra le mie due virtù, peraltro, non è inclusa quella di saper perfezionare fogli Excel, con macro, menù a tendina ecc. Che tuttavia sarebbe cosa utile, magari a cura di qualcuno della setta di ATEXiani inclusa in questo mailing. Il lavoro verrebbe poi ricondiviso. Ovviamente.

Domanda n. 13

C’è chi afferma che essendo le linee guida della CEI 31-35 citate negli allegati del dl 81/08 si possono continuare ad applicare. Condividi?

Risposta n. 13

No.

L’allegato XLIX, D.Lgs. n. 81/2008 recita testualmente: “3. Per la classificazione delle aree o dei luoghi si può fare riferimento alle norme tecniche armonizzate relative ai settori specifici, tra le quali:

- EN 60079-10 (CEI 31-30) “Classificazione dei luoghi pericolosi” e successive modificazioni.

- EN 61241-10 (CEI 31-66) “Classificazione delle aree dove sono o possono essere presenti polveri

combustibili” e successive modificazioni.

e le relative guide:

- CEI 31-35 e CEI 31-56”

Nell’allegato sono quindi presenti non solo i riferimenti alle ex Guide CEI 31-35 e CEI 31-56 ma anche alle Norme tecniche EN 61241-10 ed EN 60079-10 allora in vigore (correva l’anno 2009. Discutiamo del correttivo). Che facciamo? Applichiamo invece della EN 60079-10-2:2016 ora in vigore l’abrogata EN 61241-10:2006? No, certamente no perché esiste l’articolo 15, comma 1, lett. c), D.Lgs. n. 81/2008: “eliminazione dei rischi e, ove ciò non sia possibile, la loro riduzione al minimo in relazione alle conoscenze acquisite in base al progresso tecnico”. E, ancora l’articolo 29, comma 3, D.Lgs. n. 81/2008: “La valutazione dei rischi deve essere immediatamente rielaborata (…) in relazione al grado di evoluzione della tecnica, della prevenzione o della protezione (…)”.

Poiché è indubbio che il grado di evoluzione della tecnica sia stabilito (anche) dalla normativa tecnica in vigore, ne segue, per converso, che l’applicabilità delle ex Guide CEI 31-35:2012 e CEI 31-56;V1:2012 (abrogate) non rappresenti più, ad oggi, lo stato dell’arte sul tema pur essendo un utile riferimento, per le metodologie scientifiche in esse contenute, relativamente alle parti non in contrasto con le nuove edizioni delle Norma di classificazione, nell’ambito delle scelte affidate al valutatore/classificatore (cit.). A questo aggiungo che l’integrazione tra la ex Guida CEI 31-56 e la Norma CEI EN 60079-10-2:2016 appare NON difficoltosa poiché quest’ultima poco differisce dalla precedente edizione del 2010 in base alla quale la Guida era stata emessa. Molto più complicato è integrare tra loro l’ex Guida CEI 31-35:2012 e la Norma CEI EN 60079-10-1:2021: troppe le differenze di filosofia applicativa (Vz eliminato, gas reali vs. gas ideali, equazioni per la determinazione delle distanze, fori di guasto, velocità dell’aria, coefficienti di correzione, ecc).

Domanda n. 14

Nella sua (bella) lezione ha fatto l’esempio di un filtro contenente una polvere che a T ambiente era “definita” attraverso i parametri della Guida CEI derivati in condizioni “standard” (credo parlassimo della MIE); nell’esempio da Lei fatto, essendo il filtro continuamente esposto al sole, si evidenziava la necessità di “rivalutare” la pericolosità della polvere (perché alla temperatura interna del filtro, vicina a 60 °C, la MIE è minore di quella indicata nella Guida CEI).

Non capisco quale sia il margine di azione per chi come noi debba classificare e valutare il rischio:

1) Perché dovrei valutare il rischio all’interno di un impianto (magari conforme alle direttive in vigore)?

2) Perché dovrei classificare all’interno di un impianto in condizioni di P e T evidentemente lontane dagli standard che “delimitano” il campo ATEX?

Risposta n. 14

In realtà il riferimento non è la ex Guida CEI 31-56 bensì la banca dati del ex BIA tedesco dalla quale il CEI ha estratto e condensato i dati.

La MIE, in particolare, è un parametro fortemente dipendente dalle condizioni di test (umidità, granulometria, grado di affinazione del grano, temperatura, pressione ecc.) e fare riferimento ad una banca dati può andar bene per una valutazione preliminare. In ogni caso valori di MIE prossimi ai 10 mJ meritano SEMPRE approfondimento.

Fatta questa premessa, vengo alle possibili risposte.

Perché valutare il rischio all’interno di un impianto (magari conforme alle direttive in vigore)? Perché siamo responsabili della presenza di vizi palesi e poiché gli impianti non sono “conformi” ma vengono “dichiarati conformi”, un approfondimento di indagine è dovuto, soprattutto in luoghi di lavoro. E soprattutto tenendo in considerazione il fatto che le esplosioni delle polveri nascono proprio dall’interno degli impianti. Peraltro ci sono molti altri fattori da tenere in considerazione: l’affidabilità del fornitore, la tipologia di polvere trattata, la palese assenza di sistemi di protezione contro incendio ed esplosione. Molto altro. Davvero.

Perché dovrei classificare l’interno di un impianto in condizioni di P e T evidentemente lontane dagli standard che delimitano l’ATEX? Si tratta di definire quali siano le condizioni atmosferiche. Le cosiddette “condizioni ambientali” sono un range ampio attorno alla mediana atmosferica o, come specificato dall’art. 289, comma 1-bis, D.Lgs. n. 81/2008 (e da molte altre Norme tecniche EN), sono definibili le: “condizioni nelle quali la concentrazione di ossigeno nell’atmosfera è approssimativamente del 21 per cento e che includono variazioni di pressione e temperatura al di sopra e al di sotto dei livelli di riferimento, denominate condizioni atmosferiche normali (pressione pari a 101325 Pa, temperatura pari a 293 K), purché tali variazioni abbiano un effetto trascurabile sulle proprietà esplosive della sostanza infiammabile o combustibile”. È sempre opportuno riferirsi alle condizioni operative ed ambientali interne a tale variabilità. Un serbatoio di kerosene fuoriterra installato a Porto Palo di Capo Passero è credibile che, se esposto al sole, possa raggiungere in estate i 60°C? Credo di sì. Ma se raggiunge i 60°C il kerosene supera il flashpoint. E diventa incendiabile. E l’interno classificabile. A meno di non proteggere il contenimento dall’irraggiamento solare. Anche in questo caso: “molto altro”.

Commenti (3)

Giuseppe Villa - 9 Gennaio 2024

Che guida usare per la nuova la Norma CEI EN 60079-10-1:2021?

Simone Rocco - 9 Gennaio 2024

Buongiorno ing. Marigo.

In riferimento alla risposta alla domanda n° 1 non mi è chiara una cosa.

Lei riporta, come anche nell’esempio 3.3 della “Guida alla classificazione ATEX – La norma CEI EN IEC 60079-10-1:2021” che i guasti connessi all’imperfetta tenuta tra la sede e l’otturatore della PSV sono da considerarsi di primo grado (fin qua OK) e la loro ampiezza è almeno pari ad 1/10 della sezione dell’orifizio di scarico (cfr. Tabella B.1, EN IEC 60079-10-1:2021).

Ma la tabella B.1 si applica solamente a rilasci di secondo grado (Table B.1 – Suggested hole cross sections for SECONDARY grade of release).

Quindi mi sembrerebbe più corretto seguire quanto riportato nella CEI 31-35 (pag. 199) dove per emissioni di primo grado da valvole di sicurezza consigliano di usare fori di emissione compresi tra 0,25 e 1 mm2. Dove sta l’inghippo ?

Marzio Marigo - 9 Gennaio 2024

Buongiorno

La norma CEI EN IEC 60079-10-1:2021 contiene alcune inconsistenze e quella correttamente individuata è tra queste. Tuttavia non v’è dubbio che:

– se la PSV si attiva (emissione di II grado), la portata di rilascio deve essere calcolata in base alla sezione piena, si veda a questo proposito la EN ISO 4126-7. Qualsiasi ridimensionamento della portata deve essere giustificato sulla base della propria responsabilità professionale.

– se la PSV ha un guasto nello sfioro (emissione di I grado) le opzioni su campo sono due, secondo me. La prima è assumere il dato presente in EN IEC 60079-10-1:2021 (con l’inconsistenza primo/secondo grado già a suo tempo rilevata). La seconda opzione è far riferimento ad una norma tecnica specifica, che “mangia” la norma generale di classificazione. Il riferimento, in questo caso, è alla EN 60534-4: per emissioni continue si assume una sezione di guasto pari a 0,01% la sezione di scarico piena mentre per emissioni di primo grado si prende un valore raddoppiato (0,02% della sezione piena).

Cosa non fare, secondo me? Superare le indicazioni, seppur “informative”, presenti in una norma europea EN (la multicitata EN IEC 60079-10-1:2021) con gli orientamenti della ex Guida CEI 31-35:2012. Guida abrogata di una norma tecnica ormai abrogata due volte. Attenzione, la ex CEI 31-35:2012 possiamo continuare ad utilizzarla dove la norma europea “tace”. Ma dove “parla”, vale l’EN e non la Guida pluriabrogata.

Secondo me.

Saluti cordiali