Il 16 luglio 2007, a Fossano (CN), si verificò uno tra i peggiori incidenti industriali italiani di sempre. Ebbe luogo un’esplosione di polveri combustibili che, anche personalmente, creò una nuova consapevolezza del rischio dovuto alle atmosfere esplosive.

L’incidente causò, purtroppo, il decesso di cinque persone e la demolizione del sito[1].

Per chi volesse approfondire il dettaglio tecnico dell’evento qui e qui si trovano referenze affidabili su quanto accadde quel giorno.

In breve: a seguito del sovrariempimento di farina dell’autocisterna (310 quintali rispetto agli ordinati 300), venne deciso un ripompaggio nel silos del molino dei 10 quintali in eccesso. L’operazione venne effettuata posizionando il veicolo sulla pesa, connettendo la tubazione in gomma in dotazione dell’automezzo ai condotti di carico e, infine, azionando il sistema di trasporto pneumatico. La regolazione delle valvole, verificata successivamente all’incidente, portò i periti a ritenere che la portata di farina fosse stata ridotta; infatti, si doveva “restituire all’origine” solo una quantità limitata di prodotto. Questa regolazione causò un impoverimento della miscela, facendo entrare la concentrazione delle polveri nel campo di infiammabilità proprio durante la fase di trasporto pneumatico.

La presenza contemporanea di:

- una concentrazione di polvere interna al campo di infiammabilità all’interno della tubazione;

- forme tipiche di caricamento elettrostatico (propagating brush discharge);

consentì di dare una adeguata spiegazione tecnica all’evento incidentale.

La domanda che ci si pone, a valle di questo terribile accadimento (e non solo di questo), è tuttavia la seguente: “In questo esatto momento, in ambito agroalimentare, si staranno verosimilmente conducendo migliaia di pompaggi di polveri combustibili in tutto il mondo. Perché quel giorno si verificò un evento simile e, invece, normalmente nulla accade di particolarmente significativo?”

Si tratta di una domanda più che legittima, che, peraltro, si può generalizzare. Non credo, infatti, che sia solo una mia esperienza quella di entrare in un reparto di produzione (che si tratti del settore chimico, farmaceutico, metallurgico, alimentare, “Seveso”, ecc.) e constatare che, nonostante evidenti e conclamate situazioni di rischio NON residuo, “non sia mai accaduto nulla”.

Perché non si verificano incidenti nei contesti in cui, secondo le nostre conoscenze e le nostre valutazioni, ci aspetteremmo che accadano?

Quesiti che, a ben vedere, si allineano perfettamente con i principi della Safety II di Erik Hollnagel.

Domande che richiedono una risposta precisa, diversa però da frasi come: “Se non è accaduto, non accadrà” oppure “Se non è accaduto, accadrà prima o poi”.

Personalmente, preferisco “se non accade, significa che esistono barriere occulte che stabilizzano il rischio e riducono la frequenza degli incidenti a un livello trascurabile”.

Focalizziamoci, dunque, non tanto sulle cose che vanno “male” ma su quelle che, invece, vanno “bene”. Giudicare la felicità dei matrimoni in base al numero di persone che divorziano forse non è una buona prospettiva di analisi.

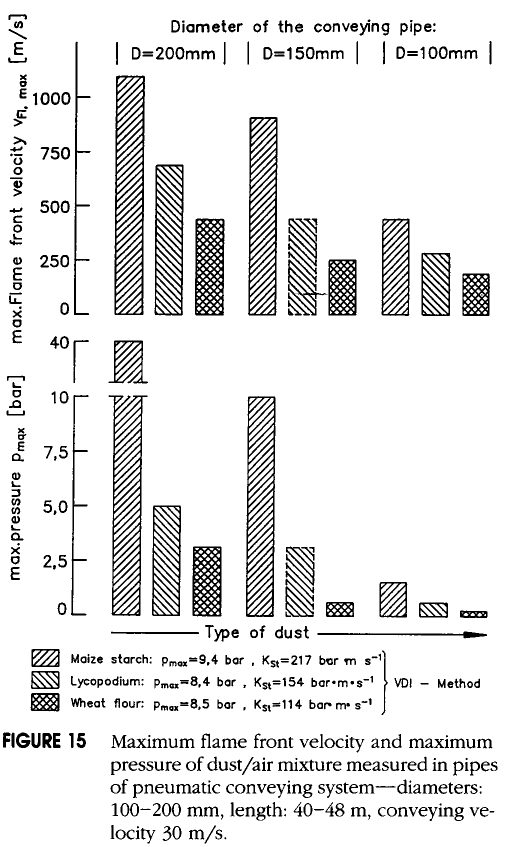

È indubbio che nelle tubazioni di trasporto pneumatico si possano generare deflagrazione che rapidamente possono degenerare in detonazioni (DDT), accensioni con fiamma a getto (FJI) e accumuli di pressione (PP).

È indubbio che nelle tubazioni di trasporto pneumatico si possano generare deflagrazione che rapidamente possono degenerare in detonazioni (DDT), accensioni con fiamma a getto (FJI) e accumuli di pressione (PP).

Figura 1 – (Fonte: Vogl, 1996)

Figura 1 – (Fonte: Vogl, 1996)

Nella quasi totale generalità dei casi, tuttavia, la presenza di barriere occulte di processo (la concentrazione interna alla tubazione di trasporto è sempre molto superiore all’UFL della polvere combustibile) rende gli inneschi elettrostatici, spesso presenti[2], non efficaci.

Nel caso di Fossano, come moltissimi altri (non relativi al solo ambito agroalimentare e non limitati alle sole polveri combustibili), il fatto che una data procedura sia stata svolta nel corso degli anni senza particolari criticità porta a sottostimarne il rischio. Purtroppo questa sottovalutazione viene fatta non solo durante le normali attività ma anche in presenza di modifiche che, anche se minime, possono però modificare il precario gioco di equilibrio.

Se non sono consapevole dell’esistenza di una barriera che ignoro, non posso prevedere come eventuali modifiche al processo possano interferire con essa, rischiando persino di alterarla fino a farla scomparire.

Ci siamo, quindi?

Arriviamo ora agli insegnamenti di Yoda: il primo (IiY), il secondo (IIiY) e il terzo (IIIiY).

IiY) se qualcosa PALESEMENTE A RISCHIO non ha mai causato incidenti è necessario, super-necessario, iper-necessario comprenderne i motivi. Se funziona senza mai aver impattato sulla sicurezza significa che sono presenti barriere di sicurezza a noi non note. La valutazione del rischio deve concentrarsi sulla loro individuazione. Transiteremo, così, da una situazione nella quale “non sappiamo di non sapere” ad una meno critica. Avere nozione, per esempio, che un trasporto pneumatico non è particolarmente a rischio di esplosione, ma solo se opera in fase densa, potrebbe già essere un passo in avanti.

IIiY) qualsiasi cambiamento, in una situazione non valutata approfonditamente, può spostare il delicato equilibrio di barriere e determinare significativi aggravi di rischio. La diluizione di una fase densa di un trasporto pneumatico, impoverendo la concentrazione delle polveri all’interno, è tra le modifiche che impattano sulla sicurezza, come abbiamo visto. Se però non conosciamo le variabili nascoste del sistema, modificandolo rischiamo di combinare più pasticci di un elefante in un negozio di Murano[3].

IIIiY) gestiamo le modifiche, anche se non siamo in “Seveso”! Il riferimento all’art. 8.3, UNI 10617:2019 è un’ottima risorsa operativa, “Seveso” o “Non-Seveso”. Oppure al Management of Change (MoC)del CCPS americano.

Certo, tra gli insegnamenti, ci sarebbe anche il “No, provare no! Fare o non fare. Non c’è provare”. Ma quello lo diamo per acquisito.

– – –

Vorrei concludere questo post con un piccolo esercizio di gruppo. Vi va?

Potremmo provare ad elencare, in calce a questo post, una situazione di nostra conoscenza nella quale sono potenzialmente presenti delle barriere occulte.

Comincio io?

Comincio io.

– – –

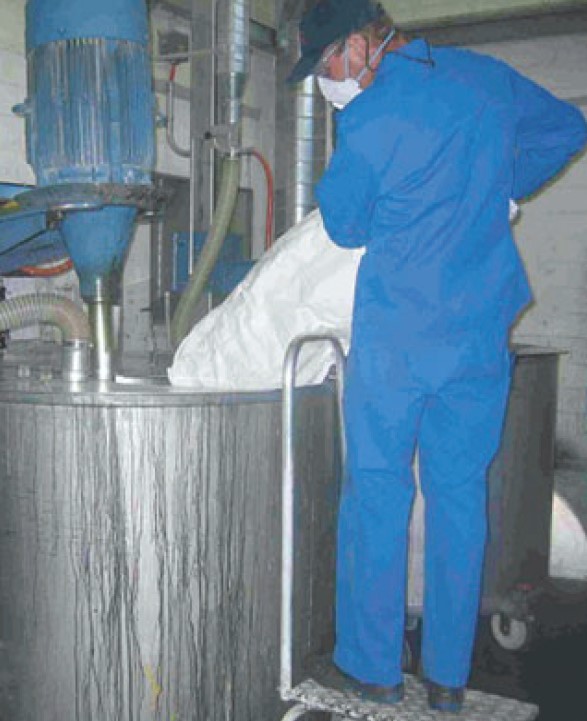

EVIDENZA DI STABILIMENTO

Il caricamento di pigmenti e/o cariche in polvere in vasche di miscelazione contenenti prodotti vernicianti infiammabili non determina generalmente l’innesco dei vapori né provoca incendi.

VALUTAZIONE ATEX PRELIMINARE

La movimentazione di polveri combustibili isolanti può generare fenomeni di caricamento elettrostatico. Poiché tali polveri vengono trasferite in vasche contenenti liquidi e vapori infiammabili non flussati con N2, dovrebbero essere molto frequenti fenomeni di innesco elettrostatico. Perché NON si verificano?

BARRIERE OCCULTE

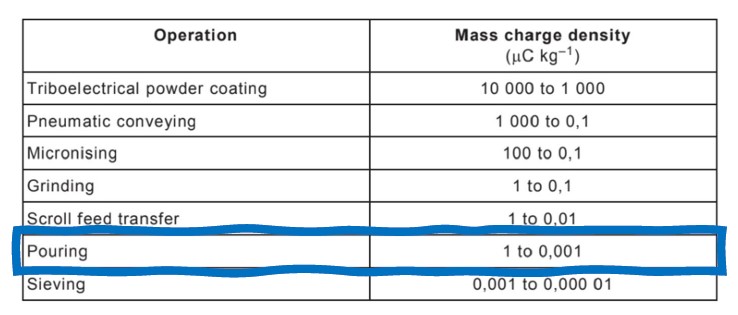

Nella redazione delle Schede di Sicurezza (SDS) da parte del fabbricante, vengono utilizzati, come parametri rappresentativi, quelli relativi al componente più infiammabile presente nella miscela. Tuttavia, considerando il punto di infiammabilità reale, questo risulta generalmente più elevato rispetto a quello del solvente di riferimento. La miscela presenta, quindi, una minore infiammabilità rispetto a quella riferita al solo solvente più pericoloso. L’aumento del punto di infiammabilità comporta, per i liquidi infiammabili, anche un incremento della MIE (energia minima di innesco) e una conseguente minore vulnerabilità all’accensione. Giocano un ruolo cruciale anche le velocità di caricamento delle polveri. In particolare, la carica generata per kg di massa scaricata viene fornita, ad esempio, dalla CEI CLC/TR 60079-32-1:2016.

Poiché l’energia di scarica sarà data dalla seguente relazione:

W = 1/2 Q2/2C

un raddoppio della velocità di caricamento causerà un incremento dell’energia di scarica di quattro volte superiore.

Facendo qualche simulazione numerica (quantità totale della polvere scaricata pari a 100 kg, capacità della vasca di miscelazione da 200 litri pari a 120 pF[4]) si ottengono i seguenti valori di energia di scarica:

W1 ≅ 0,04 mJ (velocità di carico delle polveri carico lentissima, con paletta/sessola)

W2 ≅ 4,2 mJ (velocità di carico delle polveri carico lenta, con sacco)

W3 ≅ 500 mJ (velocità di carico molto rapida, con sacco)

Nell’ipotesi di carico delle polveri in solvente puro, la sola W1 è cautelativa (solvente di tipo IIA con MIE dell’ordine dei 0,2 mJ). Ma noi NON carichiamo in solvente puro. In ogni caso, la probabilità di innesco cresce in modo NON proporzionale alla velocità di caricamento delle polveri.

ATTENUAZIONE DELLE BARRIERE OCCULTE

Alcuni tra i parametri che possono costituire un aggravio di rischio:

1) incremento della quantità e/o portata di ingresso delle polveri aggiunte (da paletta/sessola a sacco), dovuta, per esempio, ad urgenze produttive;

2) variazione della temperatura ambientale (un incremento potrebbe amplificare le proprietà di infiammabilità, consentendo un ampio superamento del flash point);

3) fluttuazione dell’umidità atmosferica (l’attitudine al caricamento elettrostatico è amplificata con umidità relativa inferiore al 65% e drammaticamente incrementata con valori del 30%);

4) variazione delle condizioni di messa a terra ed equipotenzializzazione (compresi gli strumenti utilizzati per il caricamento, palette comprese);

5) modifica delle condizioni di aspirazione locale;

6) utilizzo di vasche di miscelazione pulite piuttosto che ancora bagnate di solventi della lavorazione precedente;

7) sostituzione della carica con modifica granulometrica delle polveri aggiunte;

8) utilizzo di polveri minerali ad alta tendenza di caricamento elettrostatico, come quelle di silice.

Molto altro a seconda della specifica tecnologia.

– – –

Ed ora a voi.

Aspetto, per davvero, esempi tratti dalla vostra esperienza!

A presto!

Marzio

– – –

[1] Esprimo il mio totale e incondizionato rispetto per tutte le vittime di questa tragedia e per i loro familiari, ai quali va la mia più sentita vicinanza, anche a molti anni dall’evento.

[2] Con polveri combustibili non conduttive e in assenza di messa a terra ed equipotenzializzazione

[3] Murano è la più conosciuta fra le isole di Venezia, famosa in tutto il mondo per la sua tradizionale produzione del vetro.

[4] Glor, M. (2009). Ignition source static electricity: Incident investigation. Journal of Electrostatics, 67(2-3), 242-246.

Commenti (5)

Valentino - 17 Novembre 2024

Molto interessante. Sotto la foto dell’operatore in tuta blu è scritto “Perché si verificano?” : forse manca un NON cioè “perchè non si verificano” ? Chiedo poi una cosa sciocca: se devo caricare “al volo” pigmenti isolanti con sessola isolante (piccolo aggiustamento alla ricetta finale) dentro vasca con solventi liquidi…..oltre a farlo con velocità ridotta posso fare qualcosa che riduca ancora di più il rischio ? Grazie

Marzio Marigo - 17 Novembre 2024

Grazie!

Meglio una sessola metallica messa terra. Se non è possibile creare il collegamento di terra, sarà l’operatore il nostro conduttore che metterà a terra il metallo della paletta. A patto che non abbia guanti e calzature isolanti. Tutto dissipativo!

Saluti cordiali

MM

weareblind - 19 Novembre 2024

Caso reale, near miss.

Reparto miscelazione infiammabili. Nel mixer si spalettano, con sessola metallica connessa a nodo equipotenziale (come anche il mixer), fiocchi di fulmicotone flemmatizzato. Cioè inzuppato in alcol (è venduto già così).

Scarpe conduttive (< 100.000 ohm) e vestiario UNI EN 1149-5.

Sacchi di fulmicotone conduttivi e pinzati allo stesso nodo.

Bene, un giorno il capo reparto tira fuori, non si sa da dove, una sessola plastica.

Il fulmicotone è fibroso e lo sfregamento la carica abbastanza velocemente.

Quel giorno, la partita di fulmicotone risulta inoltre troppo secca, non è abbastanza flemmatizzata (si scoprirà dopo).

Alla fine la sessola scarica sul fulmicotone che prende fuoco. Mi raccontano di fiamme verdi alte 5 metri.

Il personal e interviene con 2 estintori a polvere sul sacco di fulmicotone, inutile. Lo stesso infatti ha all'interno la molecola di ossigeno.

Lo stesso capo reparto ha avuto il fegato di prendere un transpallet, tirare su il pallet col fulmicotone incendiato, uscire e aggredire con idrante a colonna. Con 300 l/min si è spento.

Nel reparto c'erano 100 sacchi di fulmicotone. Se si fosse impaurito, secondo me avremmo oggi la Seveso quater

Marzio Marigo - 20 Novembre 2024

Antonio… Che dire.

La nitrocellulosa è una sostanza estremamente pericolosa.

E, nonostante questo, spesso (non sempre) viene gestita senza particolari precauzioni.

La gestione delle lavorazioni, nei reparti in cui viene utilizzata, è peraltro soventemente affidata a personale non particolarmente sensibile al tema.

Diciamo così.

E accadono le cose che hai perfettamente descritto.

Grazie per la condivisione.

A presto!

Marzio

Franco - 3 Dicembre 2024

Altro caso reale.

Reparto di verniciatura automatica di infissi in legno, con vernici acriliche a base acquosa.

Scarso controllo dell’overspray, scarsa pulizia e abbondanza di residuo secco in tutta la zona di verniciatura e dintorni (pavimento, carpenterie metalliche della catena).

Da sempre gli operatori di manutenzione a fine turno si spolverano la tuta con un getto di aria compressa (rubinetto oculatamente collocato in prossimità del quadro elettrico di comando dell’impianto di verniciatura). Mai accaduto nulla in dieci anni, finché un giorno la nube di povere sollevata dal getto di aria dal pavimento deflagra (innesco elettrostatico? Scintilla elettrica o meccanica?) causando spostamento d’aria, caduta di altra polvere dalle capriate e altre due esplosioni secondarie.

Ambiente molto vasto, nessun danno serio, ma molta paura di tutti, sul momento.

Ma solo sul momento. Il rubinetto dell’aria compressa è rimasto al suo posto ed il personale, dopo un paio di mesi, ha ripreso a spolverarsi la tuta al solito modo.