Nel Workshop ATEX 2024, tenuto tra giovedì 29/2 e venerdì 1/3 (2024) sono nati parecchi spunti di riflessione. E domande. Che necessitavano di specifica risposta. Riepilogo, quindi, il Q&A del

Delle pozze di infiammabili e dei “piccoli” problemi

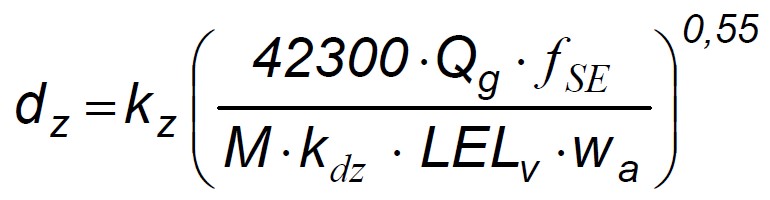

Proviamo ad analizzare l’equazione di emissione da pozza presente nella terza edizione della Norma EN IEC 60079-10-1:2021. Come si vede, la portata risulta direttamente proporzionale alla velocità dell’aria che lambisce

DEGLI ESPONENTI E DEI FILI D’ARIANNA

Il mio rapporto con la formula di “Fauske modificata” risale al 1999, anno di nascita della prima edizione dell’ormai ex Guida CEI 31-35. L’equazione di cui discuto, provvidenziale in molti

E SE MISCELASSIMO IDROGENO E GAS NATURALE?

Ormai siamo tutti consapevoli di vivere nella più ampia crisi energetica mai verificatasi in occidente. Crisi della quale subiremo a breve gli impatti. Questa si innesta peraltro nel grande quadro

ATEX-FAQ

Cerco di sintetizzare in questo post le domande che più o meno spesso, in modo più o meno formale, mi vengono indirizzate da colleghi e da rappresentanti di VVF e